Кубовидный щебень: ТОП-3 технологии производства

Умение производить кубовидный щебень must have для всех производителей щебня, которые стремятся быть конкурентоспособными. Именно такой щебень хотят покупать дорожные компании, производители бетона и тротуарной плитки. О том, как складывается ситуация на рынке производства щебня в Украине мы уже рассказывали.

Согласно ДСТУ коэффициент кубовидности — содержание зерен с околотой поверхностью кубовидной формы, толщина и ширина которых менее длины не более чем в 2 раза. Количество кубовидных зерен должно быть больше 50%.

Согласно ДСТУ коэффициент кубовидности — содержание зерен с околотой поверхностью кубовидной формы, толщина и ширина которых менее длины не более чем в 2 раза. Количество кубовидных зерен должно быть больше 50%.

Планируя производство качественного кубовидного щебня надо правильно выбрать дробилку. Как это сделать и на что обратить внимание, об этом читайте в нашем материале.

Определяющие условия

Выбирая тот или иной способ производства щебня или песка, надо учитывать:

- Прочность исходного сырья. Для переработки очень твердых материалов, например гранита, лучше всего подходят конусная и центробежная дробилки. Роторная также может дробить гранит, но при этом в ней быстро изнашиваются била.

- Предпочтительный размер зерен производимого продукта.

- Желаемый уровень отсева. Количество отсева при использовании конусной дробилки не превышает 40%. В роторных и центробежных оно достигает 55-60%.

- Экономические показатели. В конусных дробилках самая высокая производительность и наименьшая себестоимость на тонну продукции.

- Качество полученного щебня. Здесь следует отметить, что форма зерен в наибольшей степени зависит от силы воздействия при дроблении. Сильнее бьют по кускам камня центробежные и роторные машины. Поэтому, щебень и песок выходят наиболее кубовидные. Но и продукт конусных дробилок попадает в границы, определенные государственными стандартами и строительными нормами Украины.

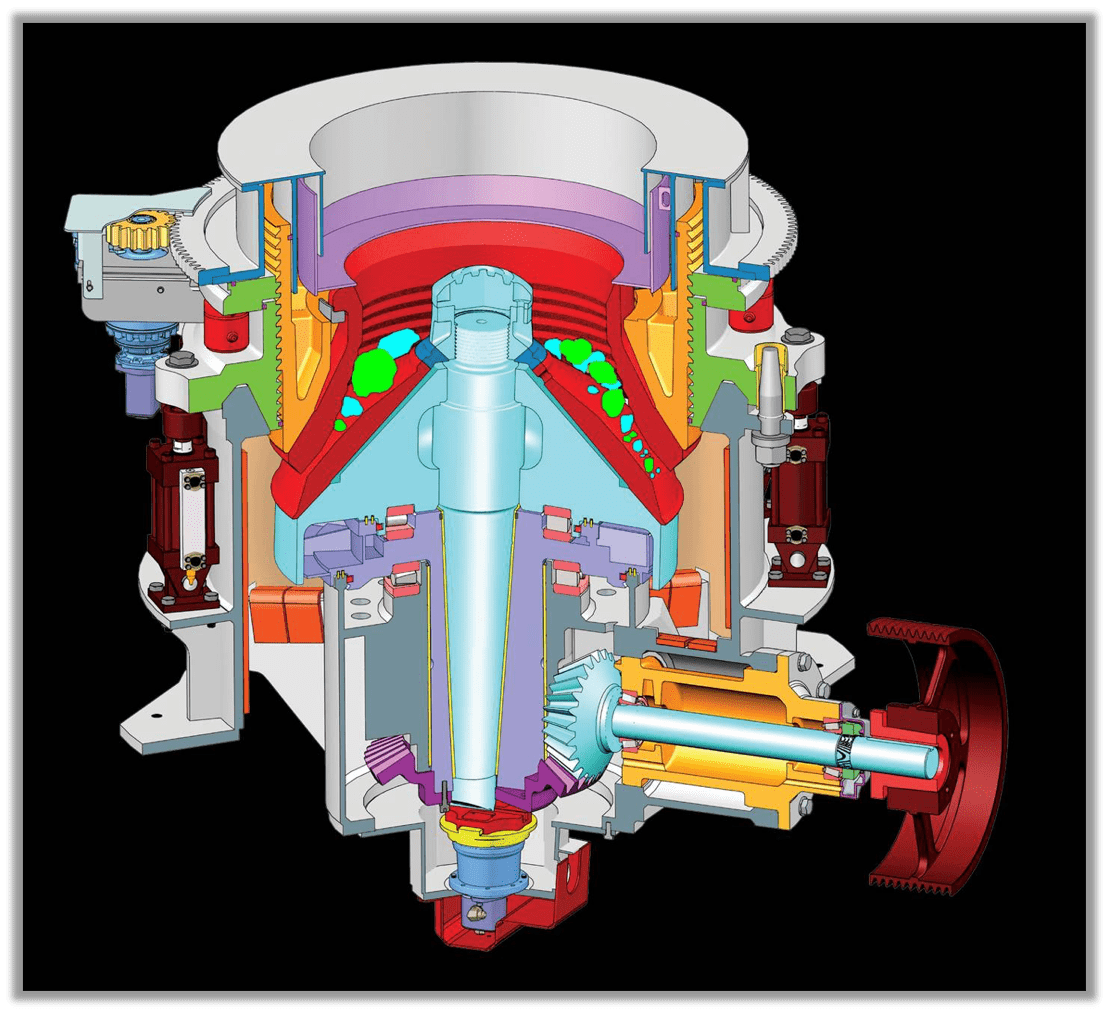

Конусные дробилки

В машине конусного типа куски камни раздавливаются между двух конусов. Чтобы получить продукт кубовидной формы, надо в рабочем пространстве постоянно поддерживать высокое давление. К примеру, конусная дробилка Telsmith, благодаря своей конструкции, создает дробление в зажатой среде. При этом условии зерна плоской и игловидной формы разрушаются на более мелкие уже кубовидной формы.

Средняя их стоимость примерно в два раза выше, чем аналогичных по производительности роторных и центробежных. Но первоначальные затраты оправдываются долговечностью, приемлемым обслуживанием и производительностью.

Также эти установки дают меньше отсева. Конусные дробилки наиболее продуктивные из тех, что производят кубовидный щебень. Различные модели перерабатывают от 80 до 1 400 т сырья в час.

Обычно при применении дробилок конусного типа процесс переработки организовывают в три стадии. Следует учитывать, что конусные машины не применяют для производства продуктов мельче 5 мм: от их абразивного воздействия, точные механизмы быстро изнашиваются.

При работе конусной дробилки существует определенная опасность: в камеру иногда попадают куски слишком твердого материала. Например, зуб экскаватора, слишком твердая порода, материал с вкраплениями металла. Они могут заклинить и даже повредить механизм. Чтобы этого не произошло, неподвижную чашу крепят к раме на пружинном или гидравлическом (масляном или пневматическом) подвесе. В некоторых машинах, например компании Metso Minerals, чаша крепится на винтовой нарезке. Если в нее попадает недробимый кусок, конус прокручивается и поднимается выше. Разгрузочный зазор расширяется. Когда кусок вышел, конус становится на место. Однако в это время падает давление в рабочей зоне, а значит, возрастает содержание пластинчатых частиц.

Оригинальное решение этой проблемы нашли в компании Telsmith. Каждый гидроцилиндр там оснастили клапаном. Таким образом удается расширить проход для недродбимого куска и одновременно сохранить высокое давление во всей камере. Аналогичным образом поддерживают давление в рабочей камере дробилки Telsmith с подвесом чаши на подшипниках качения.

Таким образом, конусные дробилки:

- наиболее популярные среди производителей щебня;

- подходят для самых прочных материалов, в частности, гранита;

- на выходе дают наименьшее количество отсева;

- нужно 3 стадии дробления;

- полученный щебень визуально выглядит не идеально кубовидным, но в рамки ДСТУ вписывается;

- при попадании мелкого материала (0-70) снижают производительность и качество продукции;

- оснащены гидравликой, поэтому нуждается в регулярном уходе;

- примерно вдвое дороже других дробилкпк, что компенсируется экономией на снашиваемых частях и долговечностью;

- подходят для щебеночных карьеров и дорожных компаний.

Роторные дробилки

Роторные дробилки разрушают куски сырья с помощью ударов билами и отбойным плитами со скоростью 40-70 м/с. Пластинчатых гранул почти не остается: все становятся кубовидными. Поэтому на выходе они дают качественный кубовидный щебень.

Интересно, что в роторных дробилках, основное дробление происходит при ударе камня по билу — 75%, еще 20% дробление происходит когда камень ударяется об отбойную плиту, и лишь 5% приходится на дробление камень о камень.

Роторные дробилки не так прихотливы к попаданию кусков неподрибнюваного материала, как скажем конусные. Твердые куски выходят из рабочей зоны, не навредив конструкции.

В роторных дробилках меньше изнашиваются подшипники, мотор, привод. В то же время из-за самого принципа работы быстро стираются била и отбойные плиты. Поэтому роторные дробилки чаще используют для переработки не слишком крепких пород — доломитов, известняков, мрамора, гипса, шамота, каменного угля. То есть материалов, где прочность при сжатии не превышает 350-400 кг/см2. Но некоторые машины могут разбивать граниты крупностью даже до 300 мм.

Роторные дробилки могут принимать куски величиной до 500 мм. А установка Telsmith 4246 способна даже перерабатывать материал размером до 915 мм.

Роторной машине не нужна для разгрузки и работы гидравлика. Из-за этого она относительно дешевая и простая в эксплуатации и обслуживании.

Роторные дробилки чаще используют на дроблении в три стадии. Но при переработке сырья до 200 мм они могут производить мелкий продукт (5 — 20 мм) в одну стадию. Производительность роторных установок — от 35 до 600 т в час.

Благодаря высокой степени дробления, в случае если роторную дробилку установить на третьей стадии дробления, для производства фракций 0-5мм, 5-10мм и 10-20мм, в нее можно загружать кусок до 150 мм, что является существенной проблемой для конусных дробилок и не возможной для центробежных.

Имея такую возможность загружать крупный камень в третью стадию дробления, производители щебня могут установить большие разгрузочные зазоры на первой и второй стадии дробления, существенно увеличив производительность завода.

Последние шесть лет, компания Keestrack разрабатывала роторные дробилки для сверхпрочных материалов. Для переработки материалов вроде гранита, компания разработала три модели дробилок, в которых большие диаметр ротора, вес ротора и вес был. Благодаря этому, дробилки Keestrack обеспечивают высокую производительность, долговечность и срок службы расходных материалов.

Таким образом, роторные дробарки:

- лучше всего использовать для менее прочных материалов — доломитов, известняка, мрамора и тд;

- очень просты в эксплуатации, поскольку отсутствует гидравлика;

- имеют снашиваемые части, требующие регулярной замены: била, отбойные плиты;

- стоимость примерно вдвое ниже, чем конусной;

- могут принимать куски до 500 мм;

- большое количество отсева 55-60%;

- самая высокая степень дробления среди всех типов дробилок;

- нужно 3 стадии дробления.

Центробежные дробилки

Центробежные дробилки просты по конструкции. Ось ротора установлена вертикально. Принцип разрушения материала может быть как схож с тем, что применяется в роторных дробилках, так и полностью противоположным.

Сырье попадает сверху на ускоритель — диск с ребрами. Тот оборачивается и разгоняет материал. Куски ударяются о стены со скоростью от 70 до 125 м/с.

Несмотря на это, износ металлических частей центробежных дробилок удалось значительно уменьшить за счет принципа самофутеровки (принцип камень о камень). Самыми известными центробежными дробилками в Украине являются Barmac от Metso Minerals и Merlin от Sandvik. В зависимости от конечной задачи, они имеют разные режимы дробления, такие как камень о камень, камень о металл или металл о металл.

Производители щебня не очень хотят использовать центробежные дробилки у себя на производстве из-за высокого содержания отсева. Чтобы хоть как-то уменьшить количество отсева, компании Telsmith, Metso и Sandik предложили интересное решение, пуская часть материала в обход дробления.

Такой принцип можно воспроизвести и технологически, когда, скажем шибером, часть материала 5-40мм пустить мимо дробилки, а часть загрузить в центробежную дробилку. Регулировать поток материала шибером до тех пор, пока конечная продукция будет надлежащего качества.

Центробежная дробилка применяется там, где необходимо произвести больше мелких фракций (2 — 5, 5 — 8 мм), идеально подходит для производителей тротуарной плитки. Входная сырье для нее имеет размер 5 — 40 мм.

Как и конусная, центробежная дробилка быстро разрушается от абразивного воздействия, когда сырье имеет размер меньше 0-5 мм.

Центробежные дробилки перерабатывают от нескольких до 900 т в час. Их продукция содержит до 90% и более кубовидного зерна. При применении таких машин количество стадий переработки материала может достигать 4.

Таким образом, центробежные дробилки:

- дают больше мелких фракций (2-5мм, 5-8мм), идеально подходят для производителей тротуарной плитки;

- применяют принцип самофутеровки, что значительно уменьшает износ;

- дает большее количество отсева 55-60%, он также кубовидной формы;

- качество полученного продукта очень высокое;

- стоимость вдвое ниже, чем в конусной;

- не «любит» мелкий материал 0-5 мм, он выступает абразивом, поэтому повышает расходы изнашиваемых частей;

- нужно 4 стадии дробления.

Как видим, размер зерен продукта ощутимо зависит от способа дробления. Крупные зерна производят конусные дробилки, средние фракции производят на роторных, а мелкие — на центробежных машинах. Это деление несколько условно. Ведь каждый из типов дробилок, в зависимости от конструктивных особенностей модели и сырья может производить достаточно разнообразный по составу продукт. Однако, уже на этапе закупки оборудования надо учитывать структуру спроса на фракции, которая сложилась или в ближайшее время будет преобладать в соответствующем регионе.

Гид по подбору дробилки для производства кубовидного щебня

Подпишись на нашу рассылку

Дайджест главных новостей, презентации оборудования, обзоры мероприятий и многое другое.

0