Кубовидний щебінь: ТОП-3 технології виробництва

Вміння виробляти кубовидний щебінь must have для всіх виробників, які прагнуть бути конкурентоспроможними.

Про те, як складається ситуація на ринку виробництва щебеню в Україні ми вже розповідали.

Про те, як складається ситуація на ринку виробництва щебеню в Україні ми вже розповідали.

Згідно ДСТУ, коефіцієнт кубовидності – вміст зерен з околотою поверхнею кубовидної форми, товщина і ширина яких менше довжини не більше ніж у 2 рази. Кількість кубовидних зерен має бути більше ніж 50%.

Плануючи виробництво якісного кубовидного щебеню треба правильно вибрати дробарку. Як це зробити та на що звернути увагу, читайте у нашому матеріалі.

Визначальні умови

Обираючи той чи інший спосіб виготовлення щебеню чи піску, слід враховувати:

- Міцність вихідної сировини. Для переробки дуже твердих матеріалів, наприклад граніту, найкраще підходять конусна та відцентрова дробарка. Роторна також може дробити граніт, але при цьому в неї швидко зношуються била.

- Переважний розмір зерен виробленого продукту.

- Бажаний рівень відсіву. Кількість відсіву при використанні конусної дробарки не перевищує 40%. У роторних та відцентрових він сягає 55-60%.

- Економічні показники. У конусних дробарок найвища продуктивність та найнижча собівартість на тонну продукції.

- Якість отриманого щебню. Тут слід зазначити, що форма зерен найбільшою мірою залежить від сили впливу при дробленні. Найсильніше б’ють по шматках каменю відцентрові та роторні машини. Відтак, щебінь та пісок виходять кубовидні. Але й продукт конусних дробарок потрапляє у межі, визначені державними стандартами та будівельними нормами України.

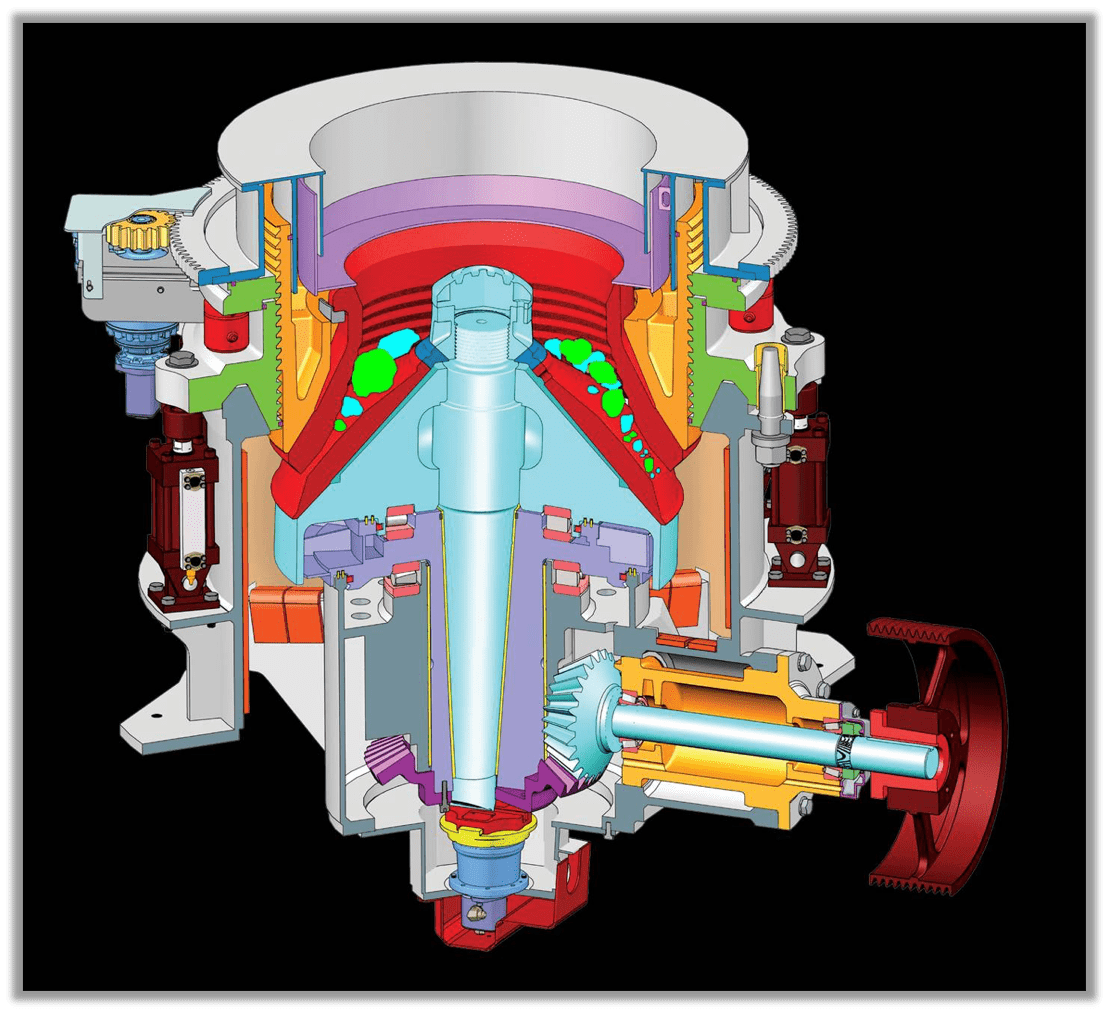

Конусні дробарки

У машині конусного типу шматки каменю роздавлюються між двох конусів. Щоб отримати продукт кубовидної форми, треба в робочому просторі постійно підтримувати високий тиск. Приміром, конусна дробарка Telsmith, завдяки своїй конструкції, створює дроблення в затиснутому середовищі. За цієї умови зерна плескатої та голкоподібної форми руйнуються на дрібніші, вже кубовидної форми.

Середня їх вартість приблизно вдвічі вища, ніж аналогічних за продуктивністю роторних і відцентрових. Але первинні витрати виправдовуються довговічністю, прийнятним обслуговуванням та продуктивністю.

Також ці установки дають найменше відсіву. Конусні дробарки найбільш продуктивні з тих, що виробляють кубовидний щебінь. Різні моделі переробляють від 80 до 1400 т сировини за годину.

Зазвичай при застосуванні дробарок конусного типу, процес переробки організовують у три стадії. Слід врахувати, що конусні машини не застосовують для виробництва продуктів дрібніших за 5 мм: від їх абразивної дії, точні механізми швидко зношуються.

При роботі конусної дробарки існує певна небезпека: до камери іноді потрапляють шматки надто твердого матеріалу. Наприклад зуб екскаватора, надто тверда порода, матеріал із вкрапленнями металу. Вони можуть заклинити і навіть пошкодити механізм. Щоб цього не сталося, нерухому чашу кріплять до рами на пружинному або гідравлічному (масляному чи пневматичному) підвісі. У деяких машин, наприклад компанії Metso Minerals, чаша кріпиться на гвинтовій нарізці. Якщо до неї потрапляє неподрібнюваний шмат, конус прокручується і піднімається вище. Розвантажувальний зазор розширюється. Коли шмат вийшов, конус стає на місце. Однак в цей час падає тиск у робочій зоні, а відтак зростає вміст лещадних часток.

Оригінальне рішення цієї проблеми знайшли в компанії Telsmith. Кожен гідроциліндр там оснастили клапаном. Таким чином вдається розширити прохід для неподрібнюваного шматка і водночас зберегти високий тиск у всій камері. Аналогічним чином підтримують тиск у робочій камері дробарки Telsmith з підвісом чаші на підшипниках кочення.

Отже, конусна дробарка:

- найбільш популярна серед виробників щебеню;

- підходить для найміцніших матеріалів, зокрема, граніту;

- на виході дає найменшу кількість відсіву;

- потрібно 3 стадії дроблення;

- отриманий щебінь візуально виглядає не ідеально кубовидним, але у рамки ДСТУ вписується;

- при потраплянні дрібного матеріалу – менше ніж 5 мм, знижує продуктивність та якість продукції;

- оснащена гідравлікою, тож потребує регулярного догляду;

- приблизно вдвічі дорожча за інші дробарки, що компенсується економією на зношувальних частинах та довговічністю;

- підходить для щебеневих кар’єрів та дорожніх компаній.

Роторні дробарки

Роторні дробарки руйнують шматки сировини за допомогою ударів билами та відбійним плитами зі швидкістю 40-70 м/сек. Лещадних зерен майже не залишається: усі стають кубовидними. Тож на виході вони дають якісний кубовидний щебінь.

Цікаво, що в роторних дробарках, основне дроблення відбувається під час удару каменю об билу – 75%, ще 20% дроблення відбувається коли камінь б’ється об відбійну плиту, і лише 5% припадає на дроблення камінь об камінь.

Роторні дробарки не такі вибагливі до потрапляння шматків неподрібнюваного матеріалу, як скажімо конусні. Тверді шматки виходять з робочої зони, не зашкодивши конструкції.

В роторних дробарках менше зношуються підшипники, мотор, привід. Водночас через сам принцип роботи швидко стираються била та відбійні плити. Тому роторні дробарки частіше використовують для переробки не надто міцних порід – доломітів, вапняків, мармуру, гіпсу, шамоту, кам’яного вугілля. Тобто матеріалів, де міцність при стисканні не перевищує 350-400 кг/см2. Але деякі машини можуть розбивати граніти крупністю навіть до 300 мм.

Більшість роторних дробарок можуть приймати шматки величиною до 500 мм. А установка Telsmith 4246 спроможна переробляти матеріал розміром навіть до 915 мм.

Роторній машині не потрібна гідравліка для розвантаження та роботи. Через це вона відносно дешева, проста в експлуатації та обслуговуванні.

Роторні дробарки частіше використовують на дробленні в три стадії. Але при переробці сировини до 200 мм, вони можуть виробляти дрібний продукт (5 – 20 мм) в одну стадію. Продуктивність роторних установок – від 35 до 600 т за годину.

Завдяки високому ступеню дроблення, в разі якщо роторну дробарку встановити на третій стадії дроблення, для виробництва фракцій 0-5 мм, 5-10 мм і 10-20 мм, в неї можна завантажувати кусок до 150 мм, що є істотною проблемою для конусних дробарок і не можливою для відцентрових.

Маючи таку можливість завантажувати крупний камінь у третю стадію дроблення, виробники щебеню можуть встановити більші розвантажувальні зазори на першій і другій стадіях дроблення, суттєво збільшивши продуктивність заводу.

Останні шість років, компанія Keestrack працювала над розробкою роторних дробарок для надміцних матеріалів. Для переробки матеріалів на кшталт граніту, компанія розробила три моделі дробарок, у яких великий діаметр ротору, вага ротору та вага бил. Завдяки цьому, дробарки Keestrack забезпечують високу продуктивність, довговічність і термін використання витратних матеріалів.

Отже, роторна дробарка:

- найкраще використовувати для менш міцних матеріалів – доломітів, вапняку, мармуру і тд;

- дуже проста в експлуатації, позаяк відсутня гідравліка;

- мають зношувальні частини, які потребують регулярної заміни: била, відбійні плити;

- вартість приблизно вдвічі нижче, ніж конусної;

- можуть приймати шматки до 500 мм;

- велика кількість відсіву 55-60%;

- найвища ступінь дроблення серед всіх типів дробарок;

- потрібно 3 стадії дроблення.

Відцентрові дробарки

Відцентрові дробарки прості за конструкцією. Вісь ротора встановлена вертикально. Принцип руйнування матеріалу може бути як схожий з тим, що застосовується в роторних дробарках, так і повністю протилежним.

Сировина потрапляє зверху на прискорювач – диск з ребрами. Той обертається і розганяє матеріал. Шматки вдаряються об стіни зі швидкістю від 70 до 125 м/сек.

Незважаючи на це, зношування металевих частин відцентрових дробарок вдалося значно зменшити за рахунок принципу самофутерівки (принцип камінь об камінь). Найвідомішими відцентровими дробарками в Україні є Barmac від Metso Minerals та Merlin від Sandvik. В залежності від кінцевої задачі, вони мають різні режими дроблення, такі як камінь об камінь, камінь об метал чи метал об метал.

Виробники щебеню не дуже хочуть використовувати відцентрові дробарки у себе на виробництві через високий вміст відсіву. Щоб хоч якось зменшити кількість відсіву, компанії Telsmith, Metso та Sandik запропонували цікаве рішення, пускаючи частину матеріалу в обхід дроблення.

Такий принцип можна відтворити і технологічно, коли, скажімо шибером, частину матеріалу 5-40мм пустити повз дробарку, а частину завантажити у відцентрову дробарку. Регулювати потік матеріалу шибером до того часу, поки кінцева продукція буде належної якості.

Відцентрова дробарка застосовується там, де необхідно виробити більше дрібних фракцій (2 – 5 мм, 5 – 10 мм), що ідеально підходить виробникам тротуарної плитки. Вхідна сировина для неї має розмір 5 – 40 мм.

Як і конусна, відцентрова дробарка швидко руйнується від абразивної дії, коли сировина має розмір менше ніж 0-5 мм.

Відцентрові дробарки переробляють від кількох до 900 т за годину. Їх продукція містить до 90% кубовидного зерна. При застосуванні таких машин, кількість стадій переробки матеріалу може сягати 4.

Отже, відцентрова дробарка:

- дає більше дрібних фракцій (2-5 мм, 5-10 мм), що ідеально підходить для виробників тротуарної плитки;

- застосовує принцип самофутерівки, що значно зменшує зношування;

- дає велику кількість відсіву 55-60%, він також має кубовидну форму;

- якість отриманого продукту дуже висока;

- вартість вдвічі нижча, ніж у конусної;

- не “любить” дрібний матеріал 0-5 мм, він виступає абразивом, тож підвищує витрати зношуваних частин;

- потрібно 4 стадії дроблення.

Як бачимо, розмір зерен продукту відчутно залежить від способу дроблення. Найкрупніші зерна виробляють конусні дробарки. Середні фракції виробляють на роторних, а найдрібніші – відцентрових машинах. Цей поділ дещо умовний. Адже кожен з типів дробарок, залежно від конструктивних особливостей моделі та сировини може виробляти доволі різноманітний за складом продукт. Однак, вже на етапі закупівлі обладнання треба враховувати структуру попиту на фракції, яка склалась, або найближчим часом переважатиме у відповідному регіоні.

Гід з підбору дробарки для виробництва кубовидного щебеню

Подпишись на нашу рассылку

Дайджест главных новостей, презентации оборудования, обзоры мероприятий и многое другое.

0